English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  অসমীয়া

অসমীয়া  ଓଡିଆ

ଓଡିଆ  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Навіщо користуватися кокінг -обладнанням?

-

Навіщо користуватися кокінг -обладнанням?

-

Глибоке занурення: Кокс -путівник та вугільний бункер

-

Технічні характеристики нашого обладнання

-

Загальні запитання та відповіді про кокінг -обладнання

-

Останні новини про галузі та резюме / контакт

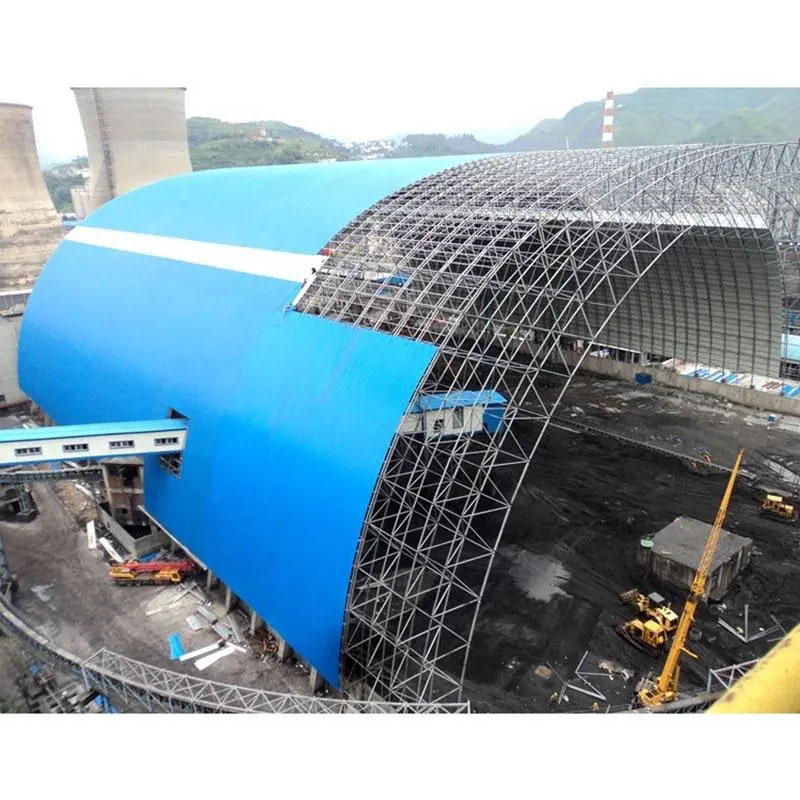

Як працює обладнання Coking?

Кокінг -обладнанняпризначений для проведення карбонізації вугілля (кокінг)-тобто нагрівання вугілля в середовищі з дефіцитом кисню, щоб вигнати летючі сполуки, залишаючи твердий кокс. Цей процес, як правило, включає: попереднє нагрівання, піроліз, вивільнення газу, контрольоване охолодження та поводження з побічними продуктами, такими як вугільний газ та тар. Обладнання для кока забезпечує механічну структуру, управління теплом, системи ущільнення та обробка матеріалів, необхідні для безпечної, ефективної та безперервної роботи.

Чому Coking Equipment має вирішальне значення в промислових операціях?

-

Ефективність та контроль врожайності: Права конструкція дозволяє оптимізувати вихід коксу та відновлення газу/летючого.

-

Стабільність процесу та безпека: Правильна герметизація, ізоляція та системи управління зменшують втрати тепла, керують тиском та підтримувати безпечну роботу.

-

Контроль викидів та дотримання навколишнього середовища: Сучасне обладнання для кокінг інтегрує системи захоплення газу, видалення сірки та системи контролю пилу.

-

Довговічність та час роботи: Високоякісні матеріали та дизайн скорочують час простою обслуговування, продовжують термін експлуатації та забезпечують стабільну роботу.

Які типи коке -обладнання існують (і що вони роблять)?

Приклади включають:

-

Побічні коксові печі

-

Неприйняття (відновлення тепла) коксові печі

-

Плюделізоване ліжко -кокінг

-

Затриманий кокінг (на нафтових нафтопереробних заводах, хоча і концептуально пов'язаний)

Кожен тип звертається до різних сировини, масштабу, обробки побічних продуктів та оперативних параметрів.

Таким чином, при виборі кокінг -обладнання промисловий покупець повинен враховувати властивості корму вугілля, бажану пропускну здатність, обмеження викидів, відновлення побічних продуктів та інтеграція з процесами нижче за течією.

Глибоке занурення: Кокс -путівник та вугільний бункер

Путівник коксу

Путівник коксу, твердий залишок вуглецю з карбонізації вугілля, є критичним вкладом металургійних, хімічних та енергетичних застосувань. Його властивості (наприклад, міцність, пористість, зола, фіксований вуглець) визначають його корисність у вибухових печах, ливарних, газифікаціях та інших системах.

Ключові моменти:

-

Пористість та реактивність: Кокінг створює пористу структуру, посилення згоряння / зменшення поведінки.

-

Сила та розмір: Хороший кокс повинен протистояти стирання та підтримувати структуру під великими навантаженнями.

-

Відновлення газу: Летючі продукти (вугільний газ, дьогтю, аміак, сполуки сірки) конденсуються та очищаються для повторного використання або продажу.

-

Інтеграція: Кокс часто входить у вибухові печі, а гази подають теплові системи або хімічні установи.

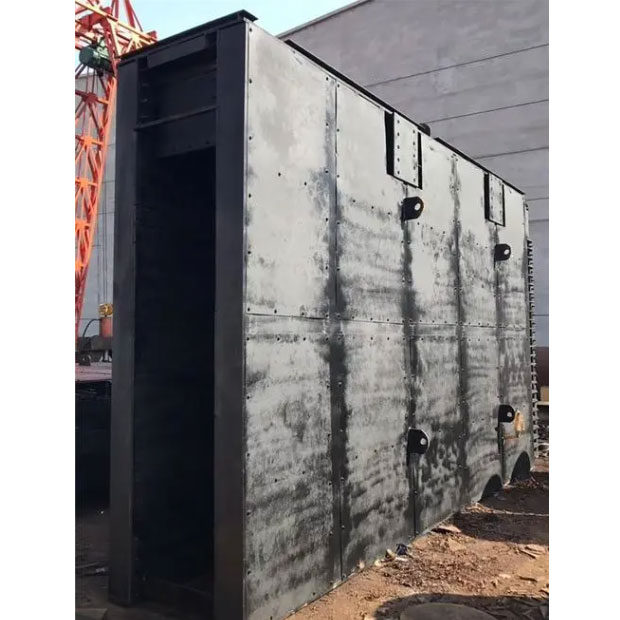

Вугільний бункер (його роль та дизайн)

A вугільний бункерє проміжним сховищем між системами подачі вугілля (дробарка / пульверизатор / годівниця) та обладнанням для кока. Його дизайн та продуктивність є критичними, оскільки він буфери переживає живлення, забезпечує послідовну швидкість подачі та захищає від блокувань.

Важливі проектні та функціональні фактори:

| Означати | Пояснення / значення |

|---|---|

| Ємність та обсяг | Потрібно мати достатню кількість вугілля для підтримки стабільної подачі під час перебоїв або обслуговування. |

| Годують рівномірність | Конструкція, щоб дозволити рівномірний потік (уникати мостового, відліку щурів) у годівниці. |

| Структурна міцність | Повинен обробляти вагу, динамічні навантаження та, можливо, температурні ефекти. |

| Герметизація та інертний газ / контроль пилу | Мінімізує вступ кисню, випромінювання пилу та спонтанні ризики згоряння. |

| Механізм годування | Поворотні годівниці, вібраційні годівниці або гвинти можуть використовуватися для вимірювання вугілля в систему кокінг. |

| Моніторинг та датчики | Датчики рівня, датчики потоку, датчики температури для виявлення перенапруг, блокувань або гарячих точок. |

Вугільний бункер діє як буфер, згладжуючи зміни вгору за течією та захищаючи процес кокінгу вниз за течією від порушення подачі.

Технічні характеристики нашого обладнання

Нижче наведено детальну презентацію параметрів та функцій нашого обладнання нашого обладнання. Ми розбиваємо ключові модулі, щоб показати професійну глибину.

A. Модулі та функції основного обладнання

| Модуль / компонент | Параметр / специфікація | Типове значення / діапазон | Мета / Примітки |

|---|---|---|---|

| Кількість печей / камер | n | 20 - 100 (може на замовлення) | Визначає паралельну пропускну здатність |

| Розміри камери | Ширина × висота × глибина | напр. 0,6 м × 2,5 м × 15 м | Пристосований до потужності та типу вугілля |

| Діапазон температури нагріву | 900 ° С до 1300 ° C | Залежить від типу вугілля | Піроліз / зона карбонізації |

| Швидкість нагріву | ° C/година | 100 - 300 ° C/год | Контролює кінетику нестабільного випуску |

| Час циклу коксу | h | 15 - 30 годин | Час повної карбонізації + охолодження |

| Метод охолодження | Водяне гасіння / інертний газ / сухе гасіння | Настроюється | Впливає на якість коксу та викиди |

| Система герметизації | Белл ущільнювача, гідравлічна / механічна | — | Запобігти вступу кисню, витоку газу |

| Відновлення та очищення газу | Об'єм (NM³/H), видалення сірки (проміле) | напр. 5000 нм³/год, ≤ 100 ppm so₂ | Дотримуватися екологічних норм |

| Толерантність до вмісту золи | % | ≤ 10 % (залежно від вугілля) | Вимога в кормах вугілля |

| Розмір вугілля корму вугілля | мм | <50 мм зазвичай | Для забезпечення рівномірного опалення |

| Пропускна здатність за камерою | тонна/день | напр. 200–500 т/д | Змінюється залежно від дизайну |

| Матеріал та оболонка | Вогнетривка цегла, високоякісний сплав | — | Витримують високу температуру та корозію |

| Система управління | PLC / DC з SCADA | — | Автоматизація, тривоги, журнал даних |

| Інтервал технічного обслуговування | місяці | напр. 12–24 місяці | Для вогнетривких, ущільнювачів, механічних деталей |

B. Приклад: специфікація зразка для середньої масштабної одиниці

Ось приклад конфігурації:

| Параметр | Цінність |

|---|---|

| Загальна кількість палат | 30 |

| Розмір камери (W × H × D) | 0,6 м × 2,5 м × 12 м |

| Час циклу | 24 години |

| Температура нагріву | до 1200 ° C |

| Пропускна здатність за камерою | ~ 300 т/день |

| Загальна пропускна здатність | ~ 9000 т/день |

| Метод охолодження | Сухе гасіння інертним газом |

| Відновлення газу | 8000 нм³/год, ≤ 80 проміле SO₂ |

| Система управління | DC з віддаленим моніторингом |

| Вогнева тривалість життя | > 2 роки в умовах проектування |

| Розмір корму вугілля | 0 - 40 мм |

| Максимальна толерантність | 8 % |

C. Інтеграція та допоміжні системи

-

Підготовка вугілля та дроблення: Переконайтесь, що вугілля для кормів має прийнятний розмір.

-

Обробка газу та очищення: Системи видалення дьогтю, очищення сірки, розділення пилу.

-

Відновлення тепла та повторне використання: Теплообмінники димового газу, системи генерації пари.

-

Контроль викидів: Ловки пилу, скрукери, зменшення ЛОС.

-

Прилади та моніторинг: Температура, тиск, склад газу, потік, датчики рівня.

-

Системи безпеки: Рельєф над надмірним тиском, очищення інертних газів, аварійне відключення.

Ці технічні характеристики налаштовані - ми розробляємо на кожному майданчику, тип вугілля, обмеження навколишнього середовища та бажана пропускна здатність.

Загальні запитання та відповіді про кокінг -обладнання (FAQ)

Питання: Які властивості вугілля є критичними для хороших показників кокінг?

Відповідь: Ключові властивості вугілля включають мінливий вміст, вміст золи, вміст сірки, вологу та розподіл розмірів. Найбільше попіл, помірна летюча речовина, низька сірка та контрольований розмір. Вони визначають якість коксу, викиди та теплову динаміку.

З: Скільки часу триває типовий термін експлуатації системи кокінг -обладнання?

Відповідь: При правильному обслуговуванні, рефрактерному оновленні, заміні деталей та експлуатації в межах проектних параметрів система кокінг може надійно обслуговувати протягом 20+ років. Ключові деталі (ущільнювачів, вогнетривка) можуть потребувати періодичного обслуговування.

З: Як обробляється контроль викидів у сучасних кокінг -рослинах?

Відповідь: Викиди контролюються за допомогою відновлення газу (захоплення летких газів), вичищення сірки / аміаку / сірки, пилові фільтри та герметизацію інертного газу для запобігання потрапляння кисню. Відповідність місцевим екологічним нормам інтегрується в проект.

Останні новини про галузь, про яку йдеться, та підсумок / контакт

Які останні тенденції чи новини впливають на сектор обладнання для коксу?

-

Чому вимоги до сталі та енергії підштовхують модернізацію кокінг -заводу?

По мірі посилення глобального попиту на сталь та енергію оператори шукають більш ефективних систем кокінг з нижчою викидом для зменшення витрат та дотримання більш жорстких екологічних стандартів. -

Як регулювання вуглецю впливає на кокінг -рослини?

Капітки викидів та ціноутворення на вуглець у багатьох юрисдикціях змушують операторів кокційних заводів інвестувати в системи захоплення вуглецю, контролю ЛОС та систем відновлення енергії. -

Які інновації з'являються в дизайні обладнання Coking?

Нові матеріали (високотемпературна кераміка, вдосконалені сплави), вдосконалені системи управління (AI/ML прогнозування обслуговування) та модульні одиниці для гнучких масштабів набирають тягу.

Ці новини, обрамлені як питання, узгоджуються з загально пошуковими інформаційними запитами у промисловому обладнанні та виробничому секторах.

Наші пропозиції щодо обладнання Coking розроблені для задоволення жорстких промислових потреб, змішування високої пропускної здатності, контролю викидів, тривалої тривалості життя та гнучкої налаштування. Незалежно від того, чи є ваша увага металургійної виробництва коксу, відновлення хімічного газу або інтегрована виробництво електроенергії, ми постачаємо системи, побудовані для продуктивності.

Ми з гордістю доставляємо під нашим Мотузка, побудований на десятиліттях інженерної та галузевої довіри. Для проектування системи, цін, консультацій чи інтеграції сайтів,Зв’яжіться з нами- Ми допоможемо вам розробити оптимальне рішення з кокінгами, пристосоване до ваших потреб.